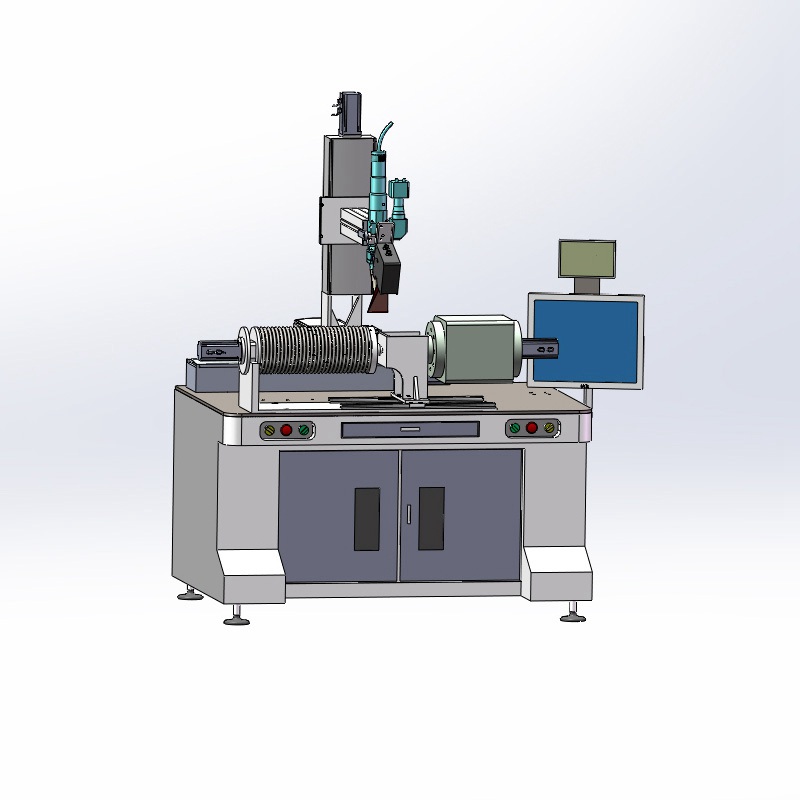

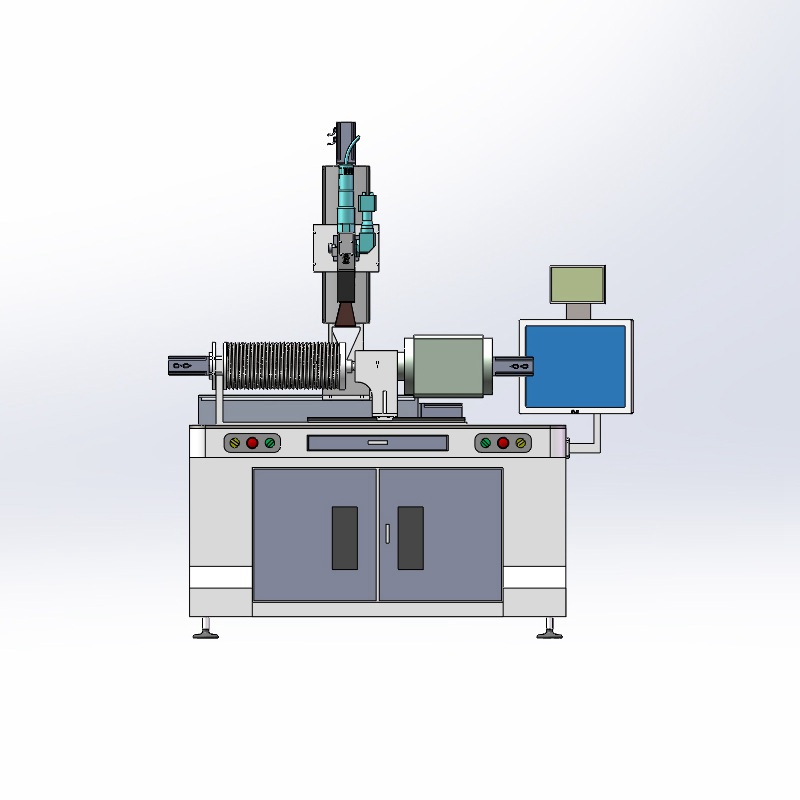

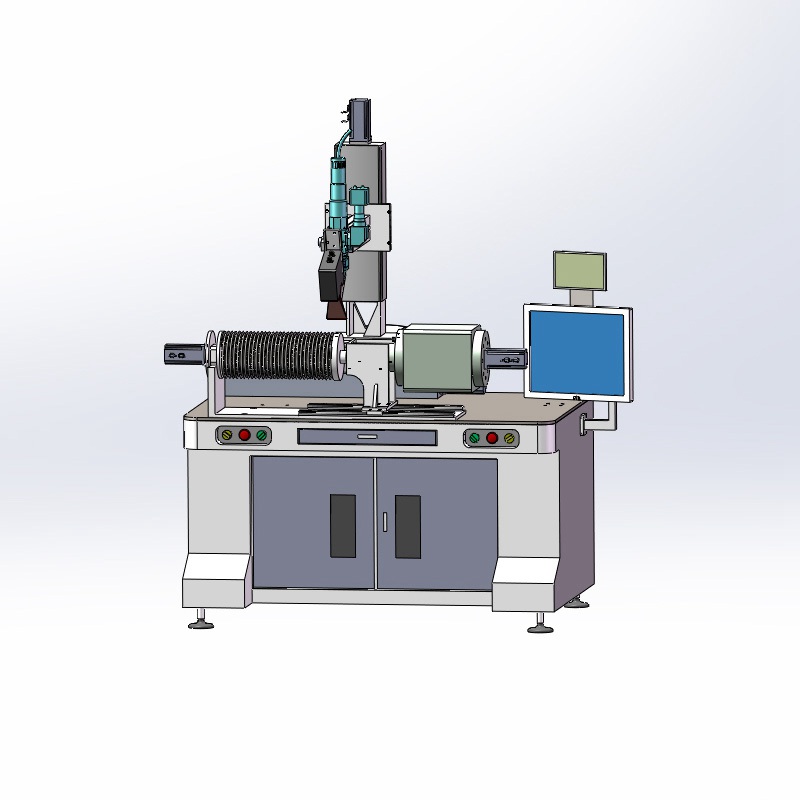

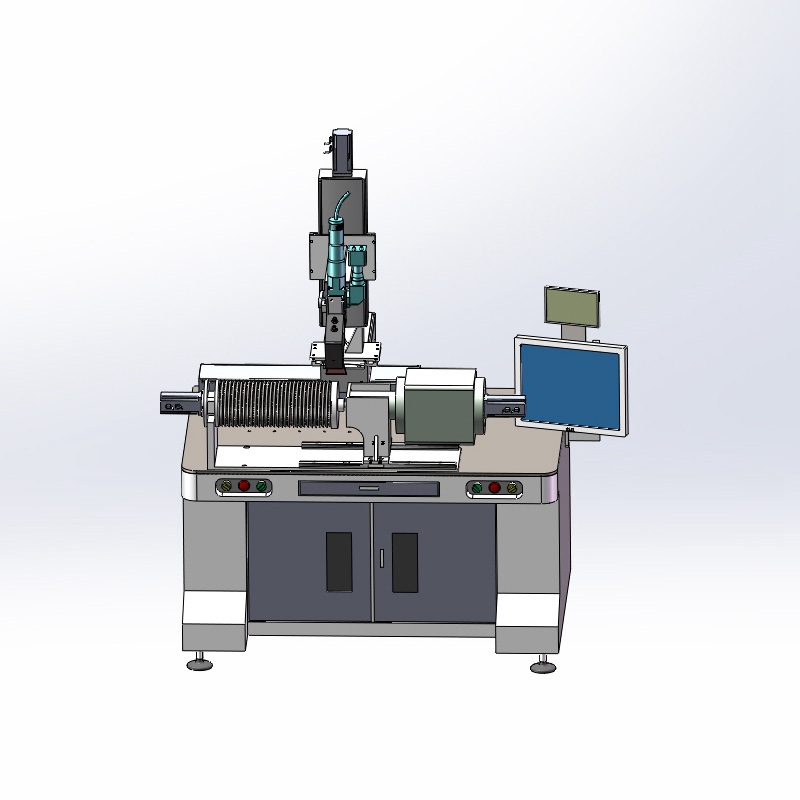

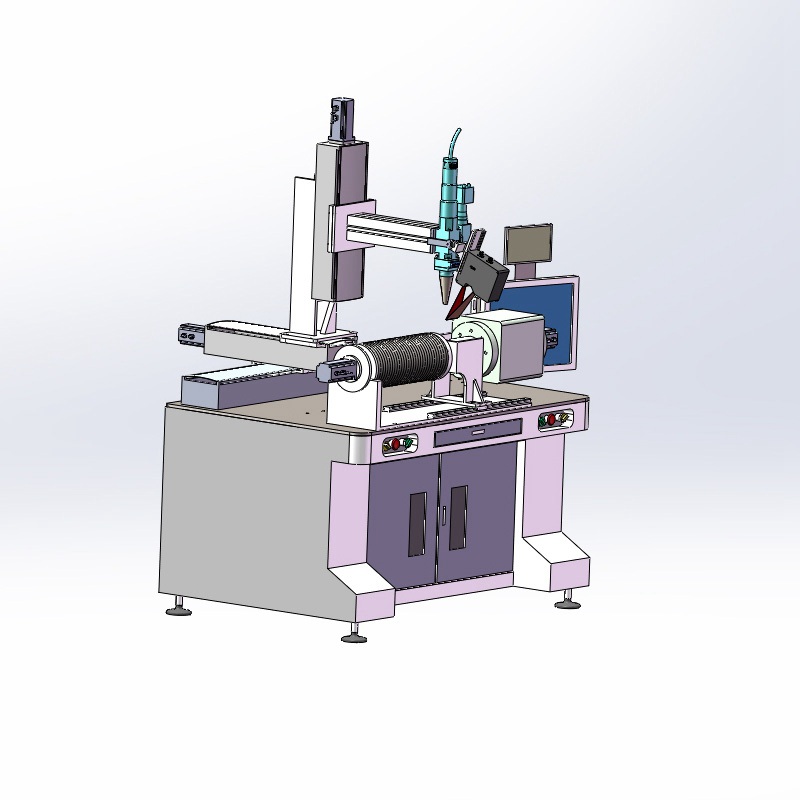

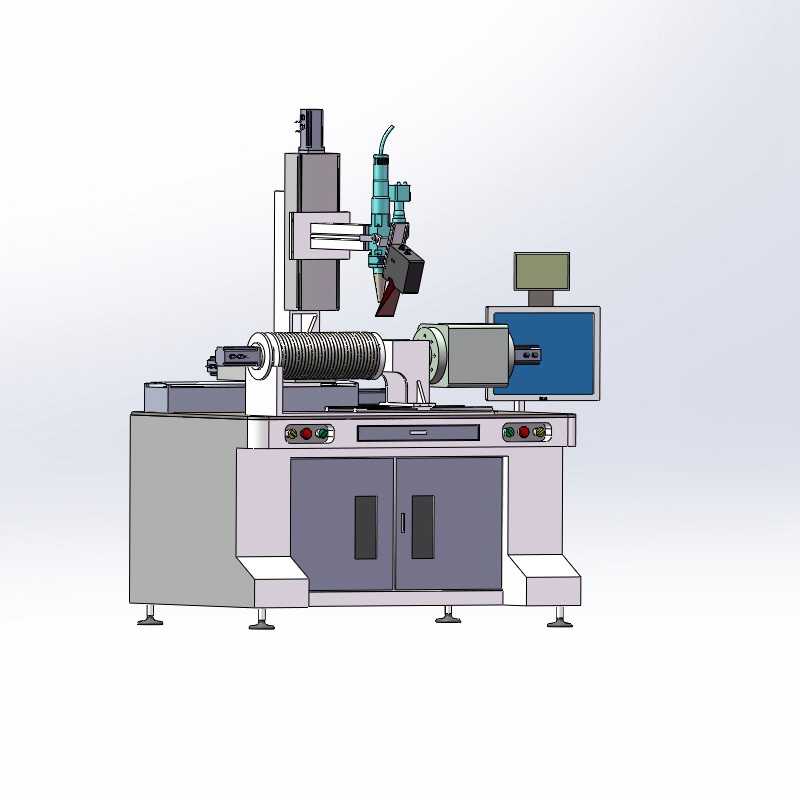

鐳爍光電的激光焊縫跟蹤系統在波紋管激光焊接中能夠顯著提升焊接精度、效率和自動化水平,尤其適用于波紋管這類結構復雜、焊縫軌跡多變的工件。

一、波紋管激光焊接的難點

復雜幾何結構:波紋管表面呈波浪形,焊縫軌跡非線性,傳統焊接依賴高精度夾具和人工調整,易因裝夾誤差或熱變形導致焊接偏移。

高精度要求:波紋管常用于密封或承壓場景,焊縫需保證氣密性和強度,細微偏差可能焊接缺陷從而導致泄漏。

材料敏感性:不銹鋼、鈦合金等材料在激光焊接中易因熱輸入不均產生變形,需動態調整參數。

生產效率瓶頸:人工檢測和校正耗時,焊接效率低。

二、鐳爍光電激光焊縫跟蹤系統的技術優勢

1.高精度實時檢測

線激光掃描:通過三維激光傳感器實時獲取焊縫形貌,精度可達±0.01mm,可識別波紋管的曲面起伏。

動態補償:自動識別焊縫位置偏移,控制激光焊接頭或機器人實時修正焊接路徑。

2.智能算法適配復雜軌跡

特征提取算法:針對波紋管的波浪形焊縫,系統可自動提取焊縫中心線,適應不同波峰波谷的曲率變化。

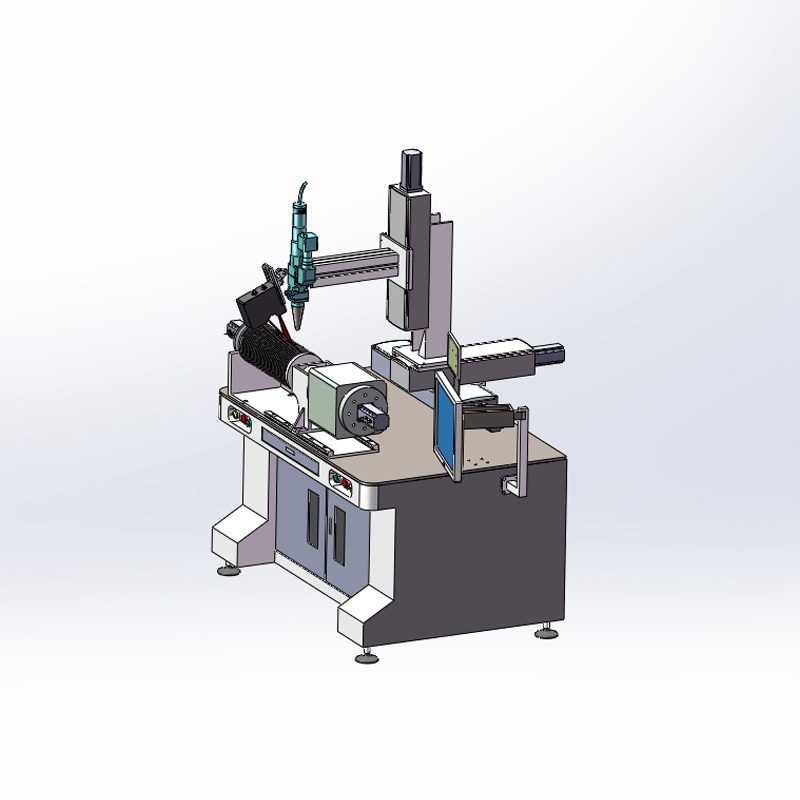

多軸協同控制:支持與六軸機器人、振鏡等設備集成,實現復雜三維軌跡跟蹤。

3.工藝參數閉環優化

實時反饋焊接質量:通過監測熔池狀態、焊縫寬度等參數,動態調整激光功率、焊接速度,減少焊接過程中的氣孔、裂紋等缺陷。

抗干擾能力強:可以屏蔽焊接過程中的飛濺、弧光等干擾。

三、鐳爍光電激光焊縫跟蹤系統在波紋管中的實際應用價值

質量提升:焊縫一致性高,氣密性和強度達標率提升,廢品率降低30%~50%。

效率優化:減少人工校準和返工時間,生產效率提高20%~40%。

成本控制:降低對高精度夾具的依賴,節約工裝成本;減少焊后修補工序。

擴展應用場景:適用于薄壁波紋管(厚度0.1~2mm)、異種材料焊接(如鋼-鋁)等高難度工藝。

鐳爍光電的激光焊縫跟蹤系統通過高精度實時檢測與動態補償,有效解決了波紋管激光焊接中的軌跡偏移、熱變形控制等難題,顯著提升了焊接質量和生產效率,是推動波紋管制造向智能化升級的關鍵工具。

客服1

客服1