激光焊接它的合格率是非常高的,一般可以達到99.5%以上,但因為材料、焊縫不規則等因素,在實際的焊接過程當中還是會產生一些焊縫缺陷,今天我們鐳爍光電就來給大家介紹一下激光焊接常見的十四種焊縫缺陷。

1. 氣孔

特征:焊縫內部或表面分布微小孔洞(直徑通常小于1mm)。

原因:

材料表面油污、氧化膜或水分未清理干凈。

保護氣體(如Ar、He)流量不足或噴嘴堵塞。

熔池凝固過快,氣體未及時逸出。

匙孔(Keyhole)動態不穩定導致氣體卷入。

影響:降低焊縫致密性、疲勞強度和耐腐蝕性。

2. 裂紋

熱裂紋:

凝固裂紋:熔池凝固時低熔點共晶相偏析(如鋁合金中的Si、Mg偏聚)。

液化裂紋:熱影響區晶界局部熔化(常見于鎳基合金)。

冷裂紋:

氫致裂紋:氫原子擴散聚集引發脆性斷裂(高強鋼焊接需嚴格控氫)。

應力腐蝕裂紋:殘余應力與環境介質共同作用。

影響:直接導致接頭失效,威脅結構安全性。

3. 未熔合

特征:焊縫與母材或焊道間未完全熔合,形成界面縫隙。

原因:

激光能量不足或光斑偏離焊縫中心。

焊接速度過快,熔池無法充分鋪展。

坡口設計不合理(如鈍邊過厚、間隙過小)。

影響:接頭強度大幅下降,易在受力時開裂。

4. 未焊透

特征:焊縫熔深未達到設計厚度(單面焊時背面無成形)。

原因:

激光功率過低或離焦量過大(光斑直徑過大)。

材料對激光吸收率低(如銅、鋁等高反射材料)。

焊接速度過快或工件裝配間隙過大。

影響:有效承載面積不足,易發生疲勞斷裂。

5. 咬邊

特征:焊縫邊緣母材被燒蝕形成凹陷。

原因:

激光能量過高或離焦量過小(能量集中于邊緣)。

焊接速度過慢導致熱輸入過量。

保護氣體吹拂角度不當,加劇熔池擾動。

影響:削弱母材有效厚度,引發應力集中。

6. 焊瘤

特征:熔融金屬堆積在焊縫表面或邊緣,形成凸起。

原因:

熔池流動失控(如材料導熱性差、重力作用)。

焊接速度過慢,熔池金屬過量堆積。

匙孔塌陷時液態金屬未均勻填充。

影響:影響外觀,需額外打磨處理。

7. 飛濺

特征:焊接過程中金屬液滴飛散至焊縫周圍。

原因:

激光功率密度過高,金屬蒸氣劇烈噴發。

匙孔振蕩劇烈(如焊接速度與功率不匹配)。

鍍鋅鋼板中鋅層蒸發(鋅沸點低,易氣化爆炸)。

影響:污染工件表面,增加后處理成本。

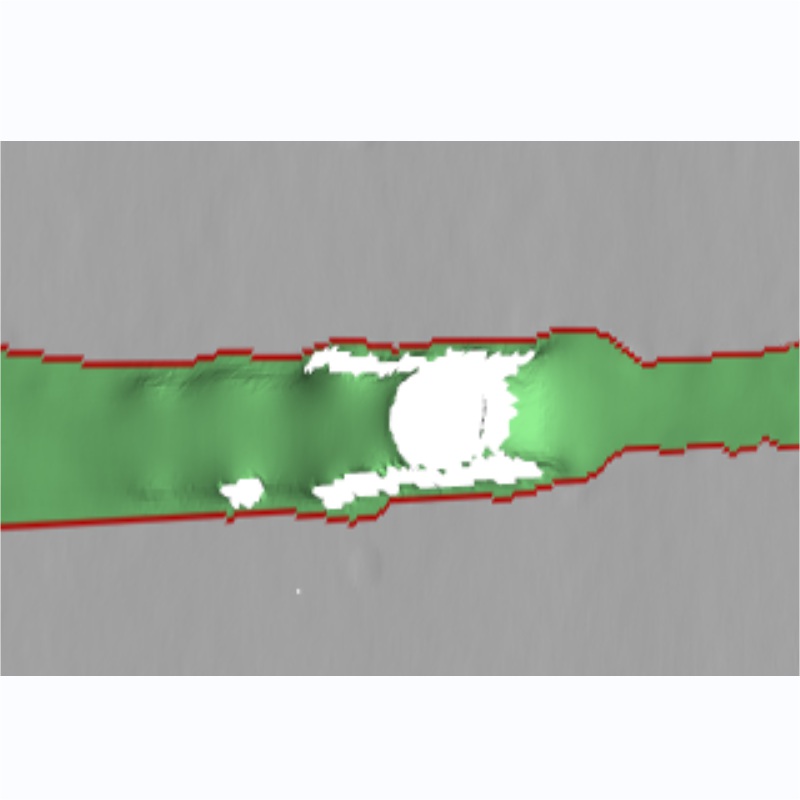

8. 凹陷與駝峰

凹陷:焊縫表面中心下凹,兩側凸起。

駝峰:焊縫表面周期性隆起(高速焊常見)。

原因:

熔池表面張力與重力失衡(凹陷)。

熔池流動不穩定,液態金屬周期性堆積(駝峰)。

影響:降低焊縫有效截面,誘發裂紋。

9. 熱影響區軟化/硬化

特征:

軟化:鋁合金、調質鋼等因熱輸入導致母材強度下降。

硬化:高碳鋼或馬氏體鋼因快速冷卻形成硬脆組織。

原因:熱循環導致顯微組織變化(如晶粒粗化、馬氏體轉變)。

影響:接頭性能不均勻,易成為薄弱區域。

10. 元素燒損

特征:焊縫中低沸點合金元素(如Mg、Zn、Mn)含量減少。

原因:

高能量密度激光導致元素蒸發(尤其脈沖激光焊)。

保護氣體未能有效抑制金屬蒸氣逸出。

影響:改變焊縫化學成分,降低力學性能。

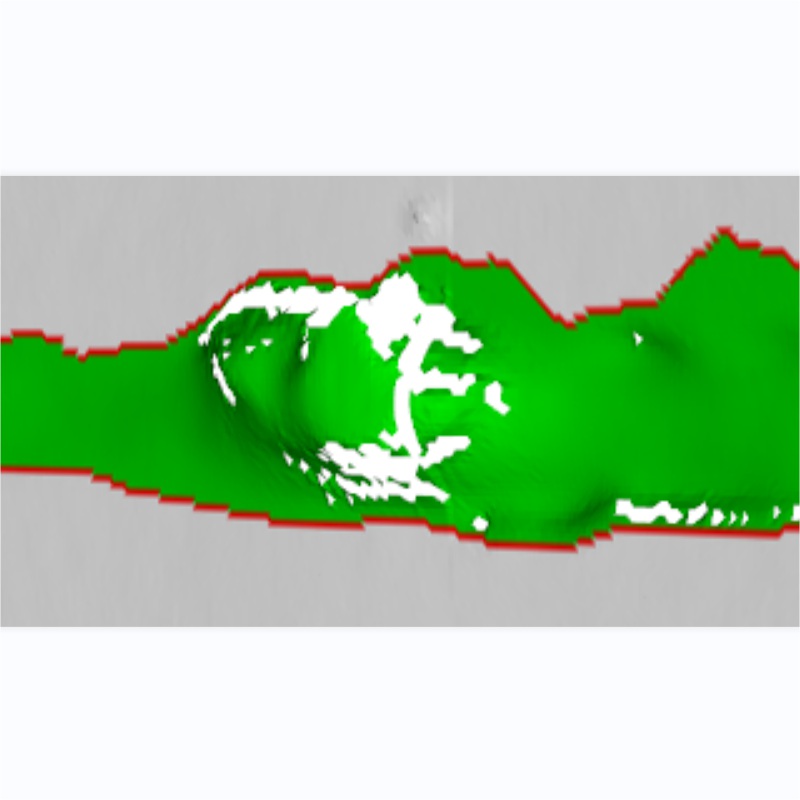

11. 匙孔塌陷孔洞

特征:焊縫內部出現較大孔洞(直徑>1mm)。

原因:

匙孔穩定性差(功率波動或焊接速度突變)。

熔池表面張力不足以抵抗金屬蒸氣壓力。

影響:嚴重削弱焊縫承載能力。

12. 氧化與變色

特征:焊縫表面發黑、發藍或出現氧化層。

原因:

保護氣體覆蓋不足(流量低或噴嘴距離過遠)。

環境氧含量高(如未在惰性氣體艙中焊接)。

影響:降低耐腐蝕性,影響后續涂層附著力。

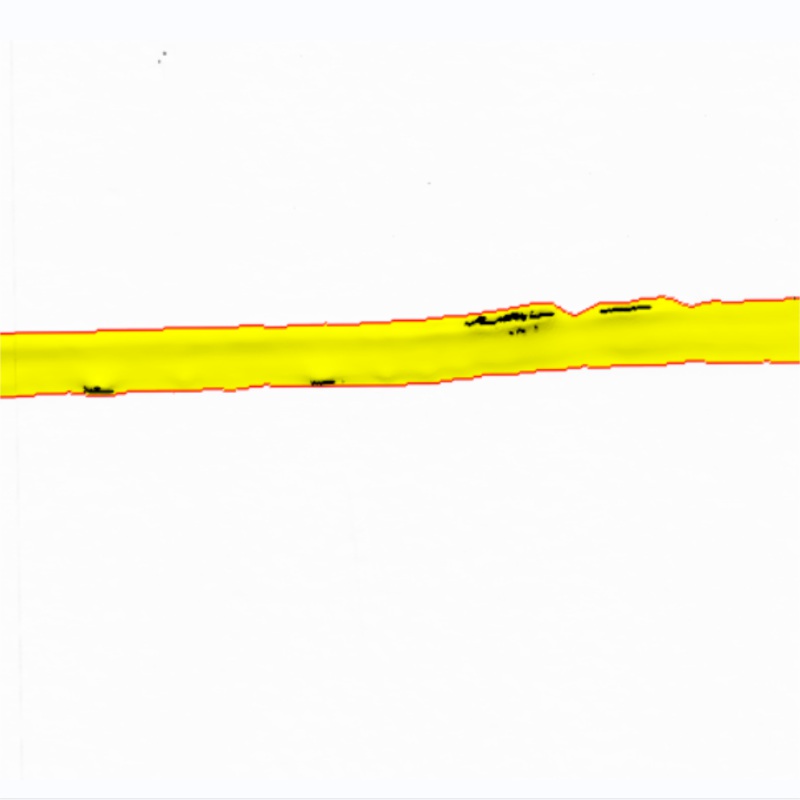

13. 焊縫偏移

特征:焊縫實際位置偏離預設路徑。

原因:

工件裝配誤差或夾具松動。

激光頭定位精度不足或熱變形導致路徑偏移。

影響:接頭強度不均,可能引發未熔合。

14. 表面波紋

特征:焊縫表面呈周期性波紋狀。

原因:

熔池凝固過程中固-液界面振蕩。

焊接速度與激光脈沖頻率不匹配。

影響:通常為外觀缺陷,但對疲勞性能可能有輕微影響。

《焊縫缺陷最簡單三個指標》。

客服1

客服1